鍛件資訊

2021-06-27 14:52

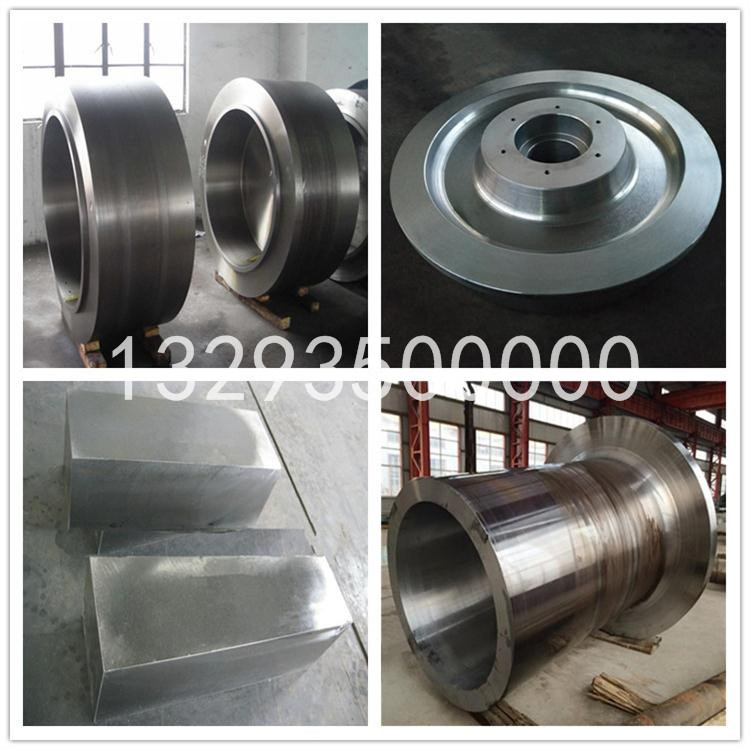

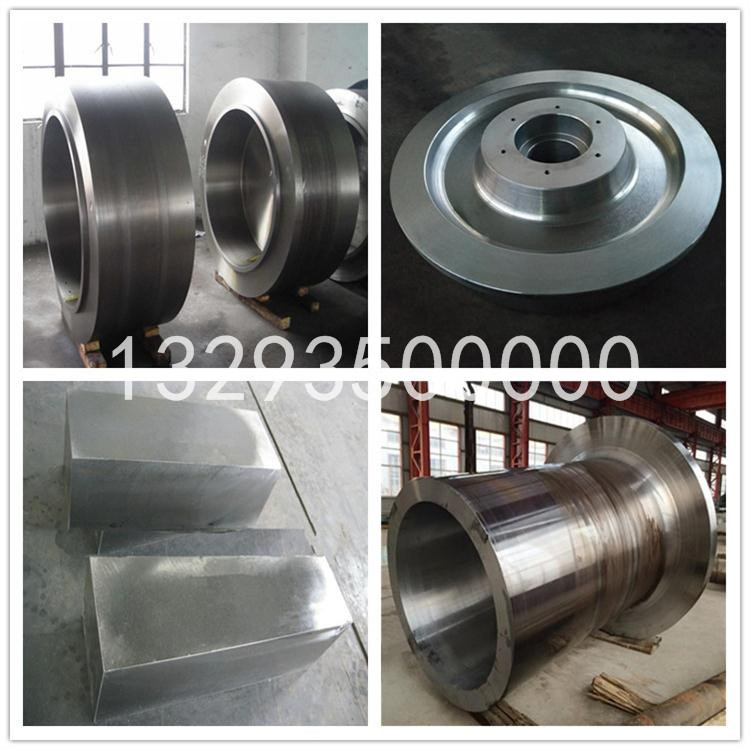

2013年8月中海油深圳分公司對番禺4-2A、5-1A平臺一批高壓管匯及軟管進行更換,這個項目由某司承接,包括陸地預制及海上安裝。此次高壓管匯更換管道使用的材料為35CrMo, 管道為DN50、DN100,壁厚為XXS,購買時要求參照標準為 GB 8163—2008《輸送流體用無縫鋼管》。購買的DN100無縫鋼管存在很強的磁性,在進行組對時,出現磁偏吹現象,并且焊絲被吸附在鋼管的一側,很難拔不來,再次靠近焊絲又被吸住,無法進行組對焊接。

然而平臺十年特檢時間將至,工期必須保證,退換貨延誤工期,將會給某公司帶來較大的負面影響。經研究后,公司決定嘗試對管道進行消磁處理。

1.鋼管帶磁的原因分析

1.鋼管帶磁的原因分析

35CrMo無縫鋼管在金屬熔煉、采用電磁起重機進行裝卸、鋼管在強磁場中放置時間較長、磁化法無損檢測等過程均會出現帶磁性的情況。在管線制作過程中,采用磁座切割機下料、磁性夾具加持等均會出現帶磁的情況。本次鋼管為新制作的鋼管,帶剩磁最大的原因是磁化法無損檢測后管道剩磁較大,未消磁。

2.消磁方法分析比較

(1) 加熱方法可以較徹底的消除管道里的剩磁,但是存在以下缺點:①帶磁性的材料在加熱到“居里點”以上,才會由鐵磁體轉變為順磁體,管道中剩磁消失。但當材料溫度低于“居 里點”時,材料又由順磁體轉變成鐵磁體,管道中剩磁恢復,依然無法進行焊接。②公司所用35CrMo材料的焊接工藝評定是在對焊口稍稍加熱后進行的,在“居里點”以上的焊接缺少焊接依據,不能保證焊縫的力學性能,需要重新進行工藝評定。③查找相關資料,只查到純鐵的“居里點”溫度為770℃,但35CrMo的“居里點”溫度并未査到,無法確定加熱的溫度。④ 熱處理需要消耗大量的能源且用 時較長,不經濟。

振動法當管道直徑較小和剩磁強度較小時,通過人工敲擊的方法可以實現管道的消磁。但此次管道為DNI00的管道并且帶有較強的磁性,通過人工的方法難以消除剩磁,只有通過高頻振動的方法將管道內有序的磁疇排列重新無序排列來實現消除管道中剩磁的目的。高頻振動需要專用設備,且租賃較困難。

(2) 消磁/退磁機一般鋼管制造廠對鋼管采用消磁/退磁機消磁,效果較明顯。但需要配備專用設備。

(3) 線圈感應消磁法利用線圈中產生的反向磁場消除管道中剩磁,但需要判斷管道中剩磁的磁極。要想將磁性大小降至最小,還需要對管道中剩磁進行測量。測量磁性大小需要專用工具,公司沒有此類設備,如果采取加反向磁場的方法消除管道中剩磁,只能大致判斷管道剩磁的極性和強弱,根據經驗進行調整磁鐵位置或者線圈多少及電流強 弱來消除管道中剩磁,難以進行量化。

基于以上分析,并從現有設備及經濟性多方面考慮,決定采用加反向磁場的方法消除管道中的剩磁。

具體方法如下:將焊機的焊線以200mm的間距均勻的纏繞在鋼管上,地線用地線夾均勻放置于要焊接的兩段鋼管兩側,形成一個通電回路方案確定后,由公司經驗豐富的焊工進行試焊。在***次焊接時,發現坡口處的磁性雖然有所減弱,但依然有較大的磁性,

具體方法如下:將焊機的焊線以200mm的間距均勻的纏繞在鋼管上,地線用地線夾均勻放置于要焊接的兩段鋼管兩側,形成一個通電回路方案確定后,由公司經驗豐富的焊工進行試焊。在***次焊接時,發現坡口處的磁性雖然有所減弱,但依然有較大的磁性,

致使起弧困難,磁偏吹、吸焊絲的情況仍然存在。通過分析,主要是因為線圈產生的磁感應強度較小,不能將管道中的剩磁消減至滿足焊接要求的范圍。

主分析原因,要有以下幾點:①焊接電流相對較低。②焊線間距太大,在管道上纏繞的圈數較少。③在焊接前需要對管道預熱,為防止損壞焊線,管道上較長一段未纏繞線圈。④兩節管道中的剩磁強度大小不同,纏繞相同的圈數對消磁的效果有一定程度的影響。

經上述分析后,對方案做以下調整:①按照焊接工藝,在滿足焊接要求的情況下盡可能的調大焊機電流。②減小焊線纏繞在鋼管上的間距,將焊線盡可能多的纏繞在管道上。③根據管道中剩磁的強弱適當的增加或減少線 纜纏繞的圈數。

通過調整,最終將管道中剩磁降至滿足焊接的范圍之內。在打底焊完成后,焊縫處磁偏吹已消失,管道可進行正常焊接。使用直流線圈產生反向磁場的方法,經過實踐產生了較好的效果,使得該項目能夠順利進行,也為帶強磁場管道的焊接積累了經驗。

然而平臺十年特檢時間將至,工期必須保證,退換貨延誤工期,將會給某公司帶來較大的負面影響。經研究后,公司決定嘗試對管道進行消磁處理。

35CrMo無縫鋼管在金屬熔煉、采用電磁起重機進行裝卸、鋼管在強磁場中放置時間較長、磁化法無損檢測等過程均會出現帶磁性的情況。在管線制作過程中,采用磁座切割機下料、磁性夾具加持等均會出現帶磁的情況。本次鋼管為新制作的鋼管,帶剩磁最大的原因是磁化法無損檢測后管道剩磁較大,未消磁。

2.消磁方法分析比較

(1) 加熱方法可以較徹底的消除管道里的剩磁,但是存在以下缺點:①帶磁性的材料在加熱到“居里點”以上,才會由鐵磁體轉變為順磁體,管道中剩磁消失。但當材料溫度低于“居 里點”時,材料又由順磁體轉變成鐵磁體,管道中剩磁恢復,依然無法進行焊接。②公司所用35CrMo材料的焊接工藝評定是在對焊口稍稍加熱后進行的,在“居里點”以上的焊接缺少焊接依據,不能保證焊縫的力學性能,需要重新進行工藝評定。③查找相關資料,只查到純鐵的“居里點”溫度為770℃,但35CrMo的“居里點”溫度并未査到,無法確定加熱的溫度。④ 熱處理需要消耗大量的能源且用 時較長,不經濟。

振動法當管道直徑較小和剩磁強度較小時,通過人工敲擊的方法可以實現管道的消磁。但此次管道為DNI00的管道并且帶有較強的磁性,通過人工的方法難以消除剩磁,只有通過高頻振動的方法將管道內有序的磁疇排列重新無序排列來實現消除管道中剩磁的目的。高頻振動需要專用設備,且租賃較困難。

(2) 消磁/退磁機一般鋼管制造廠對鋼管采用消磁/退磁機消磁,效果較明顯。但需要配備專用設備。

(3) 線圈感應消磁法利用線圈中產生的反向磁場消除管道中剩磁,但需要判斷管道中剩磁的磁極。要想將磁性大小降至最小,還需要對管道中剩磁進行測量。測量磁性大小需要專用工具,公司沒有此類設備,如果采取加反向磁場的方法消除管道中剩磁,只能大致判斷管道剩磁的極性和強弱,根據經驗進行調整磁鐵位置或者線圈多少及電流強 弱來消除管道中剩磁,難以進行量化。

基于以上分析,并從現有設備及經濟性多方面考慮,決定采用加反向磁場的方法消除管道中的剩磁。

致使起弧困難,磁偏吹、吸焊絲的情況仍然存在。通過分析,主要是因為線圈產生的磁感應強度較小,不能將管道中的剩磁消減至滿足焊接要求的范圍。

主分析原因,要有以下幾點:①焊接電流相對較低。②焊線間距太大,在管道上纏繞的圈數較少。③在焊接前需要對管道預熱,為防止損壞焊線,管道上較長一段未纏繞線圈。④兩節管道中的剩磁強度大小不同,纏繞相同的圈數對消磁的效果有一定程度的影響。

經上述分析后,對方案做以下調整:①按照焊接工藝,在滿足焊接要求的情況下盡可能的調大焊機電流。②減小焊線纏繞在鋼管上的間距,將焊線盡可能多的纏繞在管道上。③根據管道中剩磁的強弱適當的增加或減少線 纜纏繞的圈數。

通過調整,最終將管道中剩磁降至滿足焊接的范圍之內。在打底焊完成后,焊縫處磁偏吹已消失,管道可進行正常焊接。使用直流線圈產生反向磁場的方法,經過實踐產生了較好的效果,使得該項目能夠順利進行,也為帶強磁場管道的焊接積累了經驗。